限りある資源を、

限りなく有効に。

環境に配慮することは、資源を最大限に有効活用すること。

私たちは製品を作る前に、環境負荷低減を徹底的に考慮した施策を策定。

廃棄物を再資源化するなど自然の恵みを決して無駄にはしません。

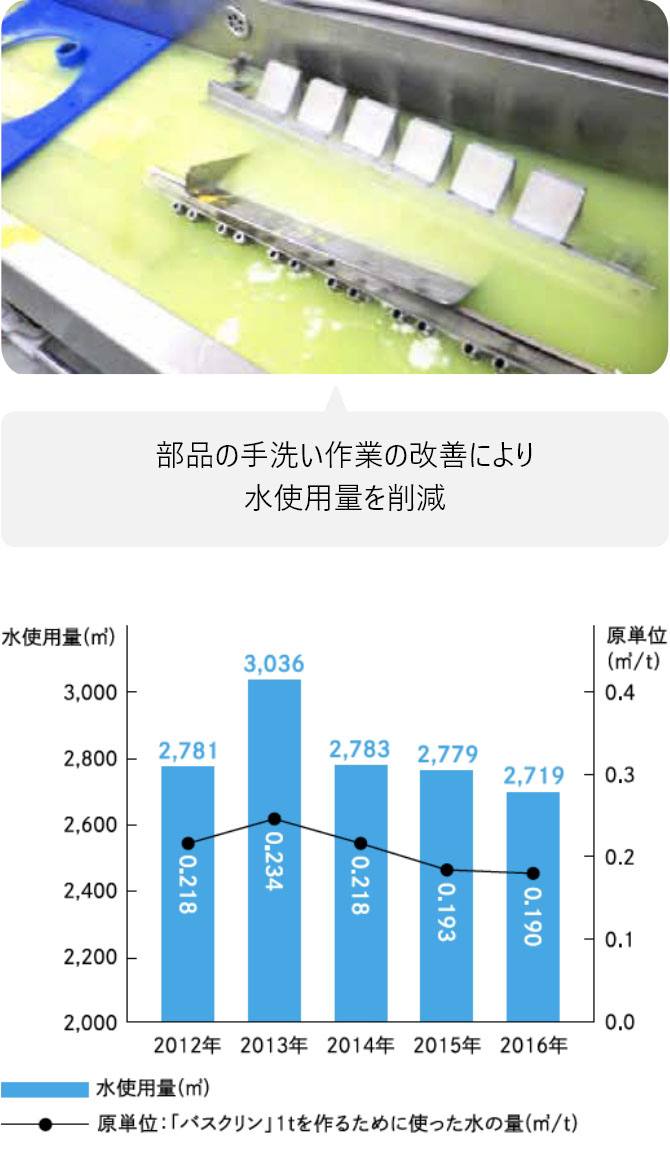

生産効率を追求した環境への配慮

環境負荷の低減のため、色素を考慮した生産リレーを徹底しています。また、部品の手洗い作業を改善。これらにより水使用量削減を実現しています。

産業廃棄物の再資源化

工場で出る廃棄物は細かく分別しリサイクルにまわすことを基本に、再資源化率1 0 0%をめざすゼロエミッションを実行しています。

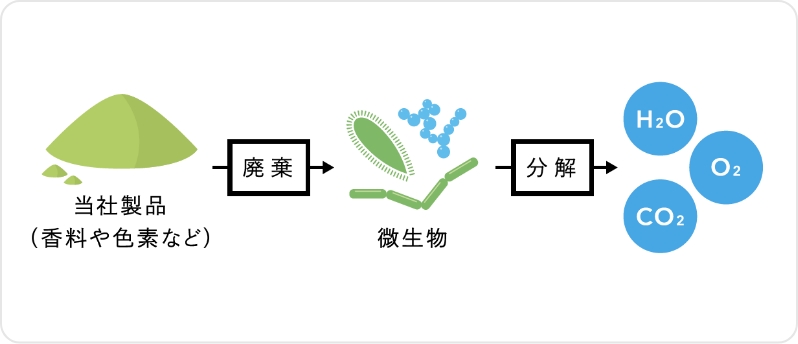

生分解性の配慮

有機物が土や川などの自然に排出されて、それが微生物などによって無機物へ分解されること。それが生分解です。生分解性が高いほど、環境への負荷は低くなります。当社の製品は、環境への負荷低減に配慮して作られています。「バスクリン」は天然成分を活用して作り、自然へかえるよう考えらえています。

独自の高いレベル基準の徹底した品質管理で安全をお届け

お客様に信頼されるものづくりをするために、原材料の品質チェック、多岐にわたる異物混入防止策、製造番号によるトレーサビリティー

など、独自の高いレベルの高い自主基準「BC-GMP」を遵守しています。

※GMPとは:Good Manufacturing Practiceの略。誰がいつ作業をしても、常に同じ高い品質の製品をつくるための遵守事項。

※BCとは:bathclin corporationの略。

人為的な誤りを

最小限にするために

-

わかりやすい作業マニュアル作成と遵守

いつでも、誰でも作業内容がわかる標準作業手順書(SOP= Standard Operating Procedures)を作成し、間違いにくくシンプルな作業手順を作成し遵守しています。

-

作業工程ごとの教育訓練と認定制度

教育を受け認定された従業員のみがその工程に携われる制度を実施。工程によっては習得まで約3ヵ月もの研修を重ねます。

異物混入など

品質の低下を防止するために

-

定められた服装基準の遵守

従業員は全員ホコリやゴミのつきにくい作業服を着用。髪に関しても、インナーキャップにさらに頭巾を重ね、万全を期しています。

-

材料の品質の受け入れ検査

品質チェックに合格した原材料のみ製造工程に投入されます。また、原材料メーカーと協力して、常時品質チェック基準を満たした原料が供給される体制を構築しています。製剤工程のオペレーターは、50~60品目ある粉体を色、香りでそれが何かを判断できるほど精通しています。

-

工程内に異物除去設備を設置

ふるい、マグネット、金属検出器など、複数の工程で異物除去を行います。生産ラインのほとんどの工程においてカバーを設置するなど、さまざまな異物混入防止策を実施しています。

-

ライン洗浄システムの導入

異なる品種を生産する際には、別製品の成分混入を防ぐためにライン洗浄システムを導入しています。作業の順番の入れ替えや作業の分散化、設備改善により半分の人数、半分の時間で洗浄切替や生産活動が可能となりました。

高い品質を

保証するために

-

製造管理と品質管理の確認を経て出荷

単に品質検査に合格しただけでなく、製造管理(製造設備の正しい稼働、正しい作業手順)と品質管理(試験設備の正しい稼働、品質規格との適合)、両者の確認ができたもののみ出荷しています。

-

原材料、製造設備、製造条件変更時の保証

有効成分が基準内の比率で安定して入る仕組みになっているか。基準を満たす品質を生産できることを検証するシステム(バリデーション)を構築しています。

-

製造番号の保証

画像処理装置により製造番号を全数、印字状態(品質)まで確認しています。

-

内容量の保証

すべての製品において製品重量のチェッカーを通し、内容量を確認・保証しています。

-

製品のトレーサビリティー

製造番号(ロット)から、その製品に使われている原材料まで追跡できるシステムを導入しています。